news center

石灰石濕法脫硫工藝中石膏水分偏大原因

在石灰石濕法脫硫工藝中,石膏濾餅水分偏大是影響脫硫系統效率、石膏品質及后續處置的常見問題,其原因可結合脫硫反應工況、真空帶式過濾機運行參數、物料特性、輔助系統狀態四個核心環節總結,具體如下:

一、 脫硫反應與料漿制備環節問題

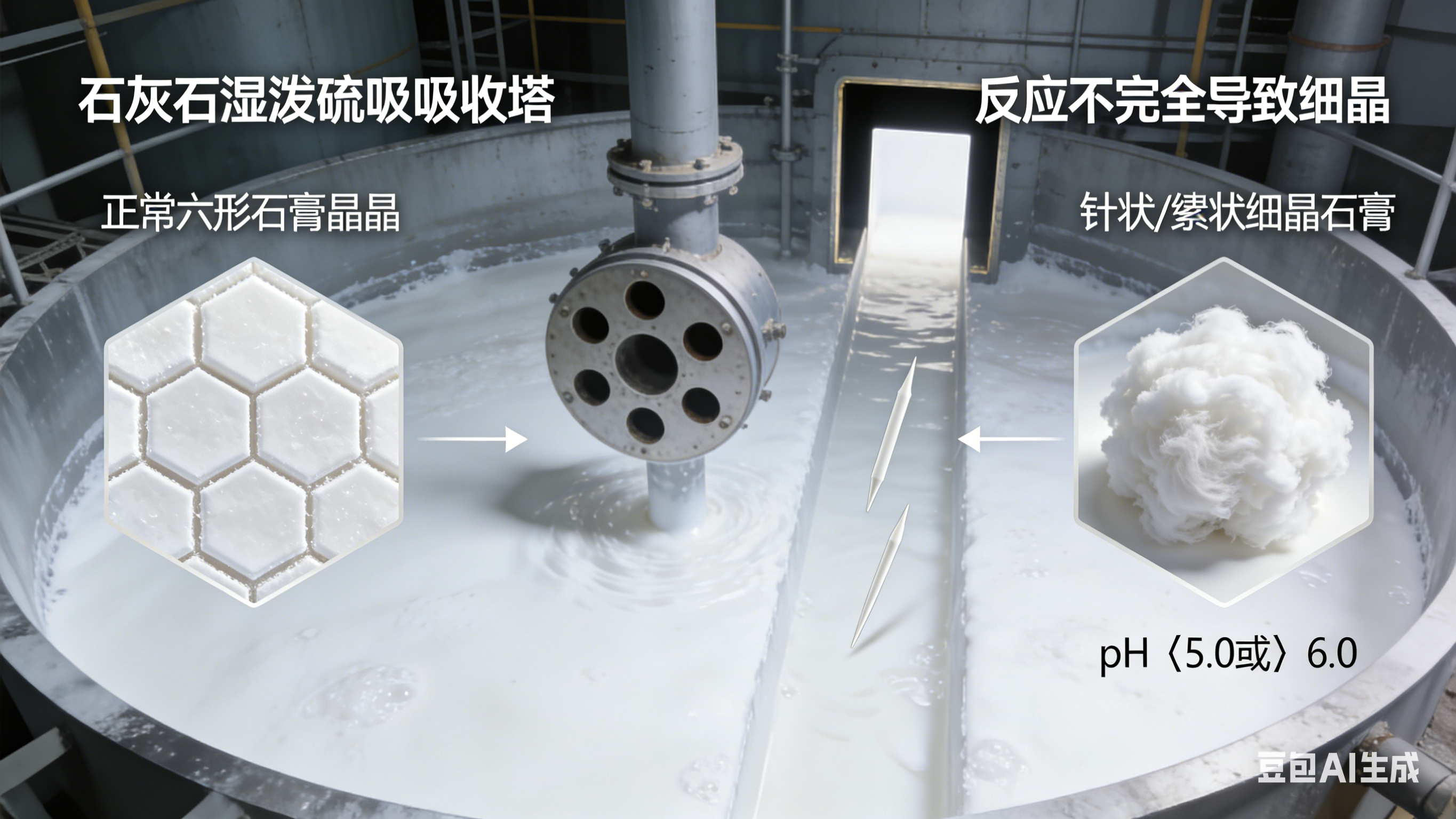

1.吸收塔內反應不完全

石灰石漿液品質不佳(純度低、粒徑過大)或石灰石供漿量不足,會導致吸收塔內 CaCO?與 SO?反應不充分,石膏晶體生長不良,形成細晶石膏。細晶石膏顆粒粒徑小、比表面積大,過濾時易堵塞濾布孔隙,降低脫水效率,最終造成濾餅水分偏高。

同時,吸收塔內 pH 值控制不當(過低<5.0 或過高>6.0),會抑制石膏晶體正常生長,產生大量針狀或絮狀細晶,進一步加劇脫水困難。

2.料漿含固量與雜質超標

吸收塔石膏漿液含固量過低(正常應控制在 10%–15%),料漿流動性過強,真空過濾時無法快速形成致密濾餅,導致水分難以有效脫除;

若煙氣中粉塵、重金屬離子(如 Cl?、Mg2?)含量過高,或脫硫系統補水中懸浮物超標,這些雜質會吸附在石膏晶體表面,破壞濾餅孔隙結構,阻礙水分滲透。

二、 真空帶式過濾機運行參數異常

這是導致石膏水分偏大的直接原因,與設備核心運行狀態密切相關:

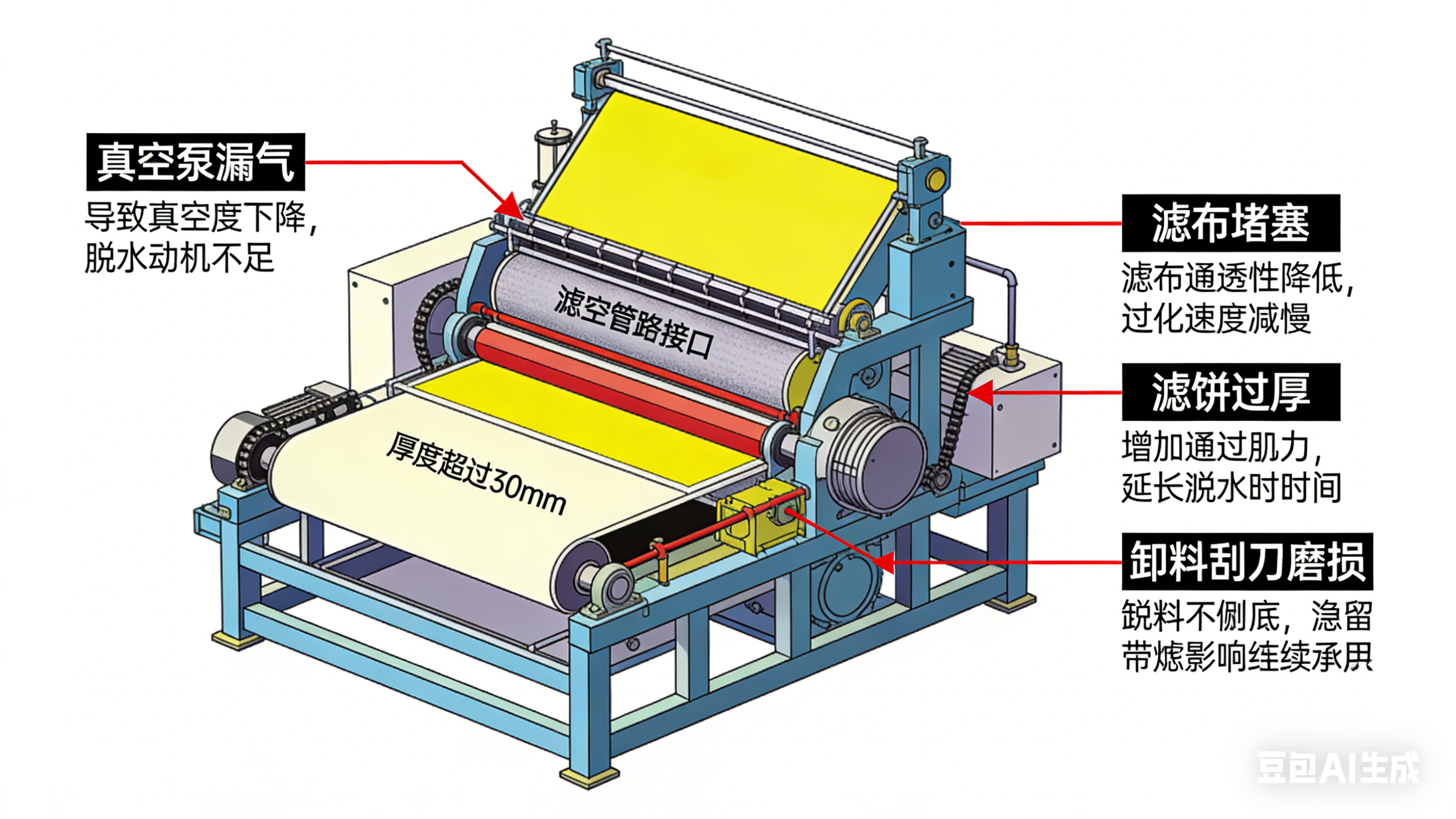

1.真空度不足

真空泵故障(如葉輪磨損、密封泄漏)、真空管路堵塞或漏氣,會導致過濾機真空度低于工藝要求(正常應≥0.04–0.06MPa),無法提供足夠的吸力將濾餅中的水分抽出。

此外,濾餅厚度過厚(超過 25–30mm),真空吸力難以穿透濾餅深層,會出現 “表層干、內層濕” 的情況。

2.濾布選型或運行狀態不佳

濾布孔徑不匹配:孔徑過大易漏漿,孔徑過小則堵塞嚴重,均會降低脫水效率;

濾布堵塞或老化:漿液中細晶石膏、粉塵等雜質附著在濾布表面,未及時清洗或清洗不徹底,導致濾布透水率下降;濾布使用時間過長、出現破損或變形,也會影響脫水效果;

濾布走偏或張緊度不足:濾布與真空盒密封不嚴,產生 “真空泄漏”,無法形成有效負壓區。

3.濾餅沖洗與卸料參數不當

沖洗水壓力過低或水量不足,無法有效沖掉濾布表面的殘留雜質,加劇濾布堵塞;

卸料刮刀磨損嚴重,無法徹底刮除濾餅,殘留濾餅會堵塞下一循環的濾布孔隙;

過濾機皮帶運行速度過快,濾餅在真空區停留時間不足,水分未充分脫除就被卸料。

三、 石膏漿液預處理環節問題

1.旋流器分級效果差

石膏漿液進入過濾機前,需經旋流器進行濃縮分級,若旋流器進料壓力不足、底流口堵塞或溢流管故障,會導致分級后的底流漿液含固量偏低、細晶含量過高,直接增加過濾機的脫水負荷。

2.漿液溫度過高

吸收塔出口石膏漿液溫度過高(超過 55℃),會降低真空泵的真空抽吸效率,同時高溫會使漿液黏度增大,水分不易從濾餅中分離。

四、 輔助系統與運行管理問題

1.沖洗水水質與壓力不達標

沖洗水硬度高,易在濾布表面結垢;沖洗水壓力低于 0.3MPa,無法有效清理濾布孔隙,長期積累會導致濾布透水能力下降。

2.工藝操作與維護不到位

未定期對過濾機真空盒、管路進行清理,導致積漿堵塞;

未按規程定期檢測石膏晶體粒徑分布、漿液 pH 值、含固量等關鍵參數,無法及時調整工況,導致細晶石膏持續產生。